Проходческие машины и комплексы

Проходческие комбайны

Основные типы проходческих машин для проведения горизонтальных и наклонных подготовительных выработок.

Проходческим комбайном называется комбинированная горная машины для механизированного проведения горных выработок с выполнением не менее двух основных операций – разрушение горной породы и погрузки ее в транспортные средства.

В настоящее время по способу отработки забоя определились три основных типа проходческих машин:

Комбайны избирательного действия предназначены для проведения выработок любой формы, кроме круглой. Исполнительный орган при отработке забоя совершает качательные движения в горизонтальной и вертикальной плоскостях. Коронка органа выполняется либо продольно-режущей, либо поперечно-режущей, вращающейся относительно оси перпендикулярной к оси стрелы. Комбайны имеют гусеничную ходовую часть и могут быть использованы при проведении горизонтальных и наклонных выработок по углю, углю с присечкой породы с пределом прочности при одноосном сжатии до 70МПа и показателем абразивности до 15 мг по Л.И.Барону в забоях опасных по газу и пыли.

Для разрушения горных пород резцовые коронки рабочих органов оснащаются тангенциальными поворотными резцами РКС и радиальными резцами типа РПП-2 армированными твердосплавными вставками.

Погрузочные органы выполняются одно-двухвальными нагребающими лапами или плоскими дисками, имеющими форму трех-шестилучевой звезды, которые в ряде случаев значительно повышают эксплуатационные качества. Для устойчивости комбайны оснащаются гидрофицированными аутригерами по два на каждую сторону комбайна. Для борьбы с пылеобразованием комбайны оборудуются системой подавления пыли, состоящей из средств орошения зоны разрушения форсунками и средствами пылеотсоса.

Наиболее производительными и обладающими достаточными силовыми и энергетическими параметрами являются комбайны КСП-32, А-110 (Украина) по породам с пределом прочности до 100 МПа, суммарной мощностью до 300 кВт, АМ-105 фирмы «Фест-Альпине» (Австрия), Е-200, EVR-160, Wirth N 1,24 (Германия), которые превосходят серийные машины РФ по энерговооруженности в 1,4-2 раза, технической производительности и надежности в 1,2-1,3 раза.

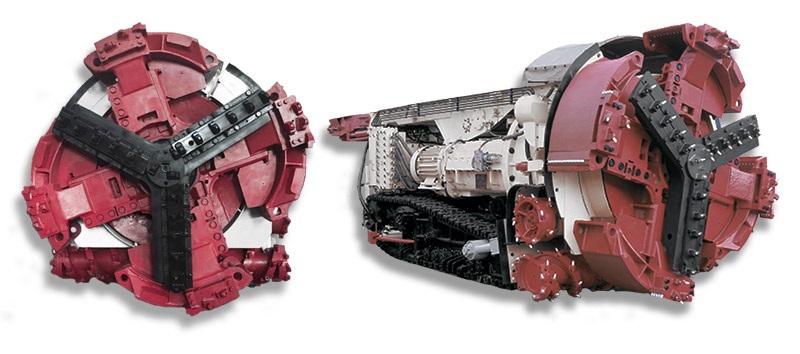

Преимуществами комбайнов избирательного действия являются относительная простота конструкции, возможность селективной выемки, способность проведения выработок различного сечения (рисунок 1).

Рисунок 1. Проходческий комбайн КП 200 Копейского завода

К недостаткам следует отнести неурановешенность исполнительных органов в продольном и поперечном направлениях, неравномерность усилий подачи в крайних положениях орган, относительно низкую производительность по сравнению с комбайнами бурового действия.

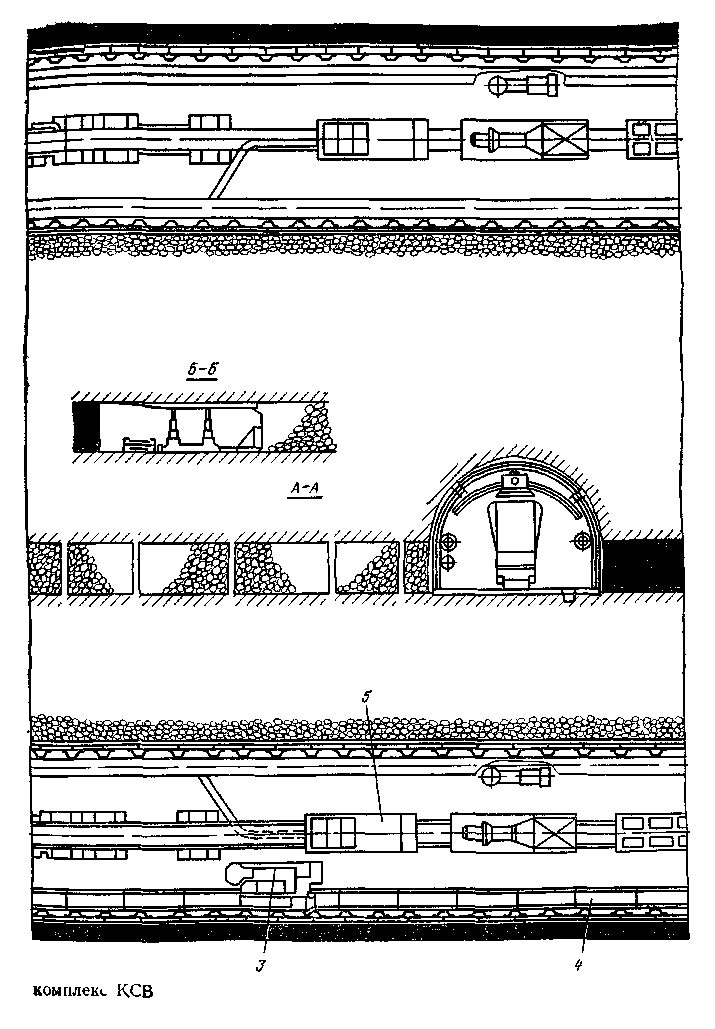

К комбайнам бурового действия относятся машины для проведения подготовительных выработок по углю, калийным солям и некрепким породам до ¦£ 4, а также породопроходческие комбайны для выработок по абразивным породам с коэффициентом крепости ¦£ 8÷10 сечением до 20 м 2 (рисунок 2). Отличительной особенностью комбайнов является наличие роторного органа одновременно обрабатывающего всю площадь забоя, который может быть одноосевым, соосно планшайбовым и планетарным.

Рисунок 2. Проходческий комбайн бурового типа ПК-8М

Малые скорости вращения (до 10 об/мин), энергонасыщеный привод (до 500 кВт) и устойчивое за счет распора в стенки выработки положения комбайна обеспечивают разрушение высокопрочных пород. Погрузочные органы буровых комбайнов представляют кольцевые ковшовые грузчики, которыми отбитая масса с почвы выработки поднимается вверх и высыпается на центрально расположенный перегружатель. Ходовое оборудование комбайнов – гусеничное, либо распорно-шагающие устройства в виде распорных и подающих гидродомкратов.

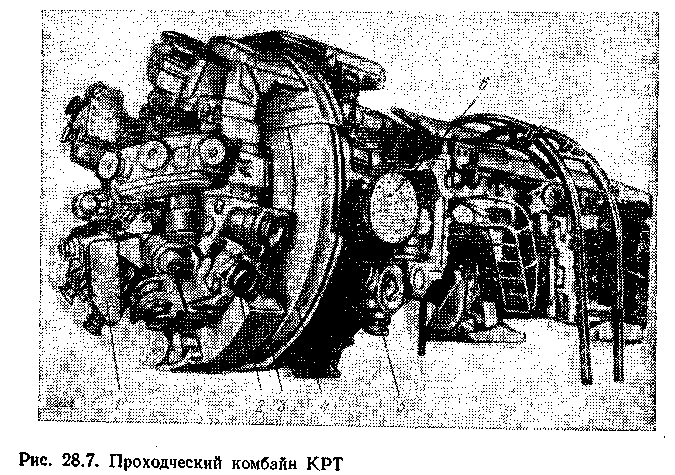

Буровые комбайны сложнее стреловидны, тяжелее (масса до 130 т) и дороже, поэтому они целесообразны при проведении чисто породных выработок протяженностью не менее 800-1000 м. Конструкции, разработанные в СНГ: ПК-8, КРТ, а также комбайны Копейского машзавода для выработок по калийным солям: Урал-20А, Урал-10А, Урал-61, Урал-20Р. Последние снабжены рабочими органами в виде двух объемно-планетарных буров в сочетании с бермовыми фрезами и оконтуривающими верхнюю и нижнюю части выработки резцовыми барабанами. Наиболее энергоемким является комбайн КРТ с роторно-торовым органом, установленной мощностью в 550 кВт для пород с ¦£ 10. Комбайн оснащен с тангенциальными дисковыми шарошками, тремя погрузочными ковшами и работает в выработках до ±10°.

К достоинствам буровых комбайнов следует отнести высокую энерговооруженность, что позволяет им работать по породам различной крепости, высокую производительность, отсутствие специальных погрузочных устройств. Недостатки: сложность конструкции, невозможность селективной выемки и крепления выработки у забоя, трудность доступа к забою при замене инструмента.

К комбайнам флангового действия относятся Караганда-7/15, обрабатывающий забой при цикличной подаче качанием рабочего органа по фронту забоя, либо при непрерывной подаче – по фронтальной схеме, а также комбайны непрерывного действия типа ДВТ Континьюис (Германия) мощностью на режущем органе 2х209 кВт с зарубкой в верхней части забоя и резанием при движении (раздвижного по ширине) органа сверху вниз.

Назначение, область применения, классификация

Проходческий комплекс, как правило, состоит из серийных проходческих машин, объединенных технологически и кинематически в единую систему, обеспечивающую комплексную механизацию всех работ проходческого цикла.

Основной машиной в проходческих комплексах является обычно проходческий комбайн или другая проходческая машина, определяющая главный технологический параметр — производительность комплекса. По этому главному параметру создаются или выбираются из серийных другие машины, составляющие комплекс и обеспечивающие производительность (с учетом резерва) по всей технологической цепи.

Машины и механизмы, входящие в проходческие комплексы, связаны по-разному. Так, комплексы оборудования для проведения выработок буровзрывным способом представляют собой набор серийных машин, которые лишь функционально связаны между собой и относительно независимо механизируют процессы проходческого цикла. Основной машиной такого комплекса является погрузочная или буропогрузочная машина, применяемая в комплекте с удлиненным ленточным перегружателем или конвейером. Такой проходческий комплекс (правильнее — комплект оборудования) имеет все недостатки буровзрывного способа проведения горных выработок и не решает задачи комплексной механизации и автоматизации всех проходческих работ.

В проходческих комплексах, где основной машиной является проходческий комбайн, применяемый с ленточным перегружателем и машинами или механизмами для возведения крепи, машины связаны между собой конструктивно и технологически в единую систему.

Проходческие комплексы классифицируют по следующим основным признакам:

способу проведения выработок —буровзрывной, комбайновый;

типу основной машины — с проходческим комбайном, с буро-погрузочной или погрузочной машиной;

виду комбайна — проходческий, нарезной;

типу проходческого комбайна — избирательного или бурового действия;

углу наклона выработок — горизонтальных, с углом наклона до 10, от 11 до 20 и до 35°;

месту установки постоянной крепи — на расстоянии или непосредственно у забоя;

форме выработки — круглая, арочная, трапециевидная, прямоугольная, овальная;

сечению выработки — однопутные; двухпутные;

виду крепи — анкерная, деревянная, металлическая, тюбинговая, набрызг-бетон, монолитный бетон;

способу проведения выработки — узким или широким забоем;

назначению выработки — нарезные по углю и сланцам (разрезные печи, ходки, просеки и т. п.), подготовительные по углю и смешанному забою; основные по породе (полевые штреки, квершлаги).

Наиболее сложную задачу представляет создание оборудования для механизации возведения крепи параллельно с работой комбайна, конструктивно и технологически связанного с остальным оборудованием проходческого комплекса. В этой области наметилось два направления:

первое — установка постоянной крепи на некотором расстоянии от забоя вне зоны применяемого проходческого оборудования. Это возможно при устойчивой кровле и применении временной крепи в призабойной зоне проводимой выработки. В качестве временной крепи может быть использована анкерная крепь, которую при благоприятных условиях применяют и как постоянную. В этих случаях с помощью установленных на комбайне на манипуляторах одной или двух бурильных машин в породах кровли проводимой выработки (а в некоторых случаях и в стенках) бурят вертикальные и наклонные шпуры, устанавливают в них анкеры и подхватывают ими верхняки крепи. Другое решение предусматривает применение в качестве временной крепи двух-стоечных секций гидрофицированной распорно-шагающей крепи, кинематически связанной с проходческим комбайном (см. далее § 4. Проходческий комплекс КН-5). Существуют и другие решения с применением временной крепи (см. далее § 4 и 5);

второе — установка постоянной крепи непосредственно у забоя, что в наибольшей степени способствует поддержанию проводимой выработки.

При проведении горных выработок проходческими щитовыми комплексами механизация возведения постоянной крепи осуществляется специальными крепеукладчиками для укладки тюбингов (см. далее § 6).

В проходческих комплексах, как и в проходческих комбайнах, для пылеподавления применяют орошение и пылеотсос, для проветривания тупикового забоя — вентилятор местного проветривания.

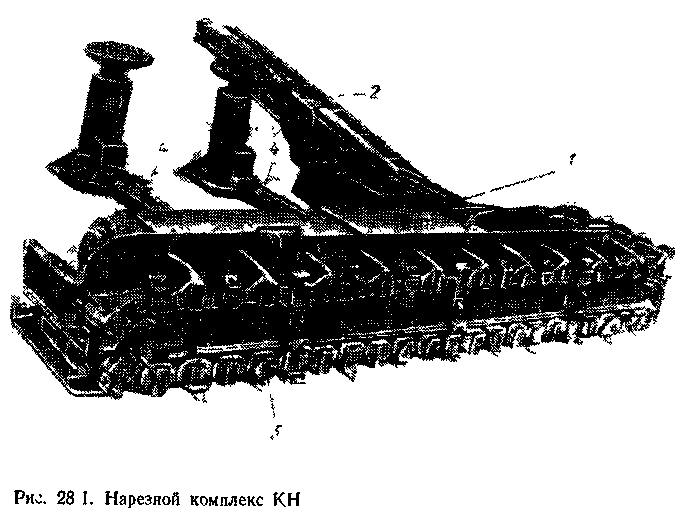

§ 2. Нарезной комплекс КН

Комплекс КН предназначен для механизации проведения нарезных выработок по углю (разрезные печи, просеки, ходки и т. п.) на пологих пластах с углом падения до 18° мощностью от 0,7 до 1,1м, не опасных по внезапным выбросам угля и газа.

В состав комплекса КН (рис. 28.1) входят нарезной комбайн /, скребковый перегружатель 2, скребковый конвейер (или скрепер-

ная установка) для доставки разрушенного угля из разрезной печи к штреку и два гидродомкрата передвижения 4 (от серийной крепи «Спутник») с распорными стойками 3 Механизм перемещения комбайна — гидравлический, распорно-шагающий. Комплекс комплектуется системой орошения для пылеподавления и вентилятором местного проветривания для подачи свежего воздуха по вентиляционным трубам к забою проводимой выработки

Нарезной комбайн комплекса КН имеет сдвоенный кольцевой бар с двухшарнирной режуще-доставочнойцепьк>5, изгибающейся в двух взаимно перпендикулярных плоскостях Цепь получает вращение от приводной звезды 6, расположенной в вертикальной плоскости сбоку комбайна При работе комбайна бар с помощью двух гидроцилиндров совершает качательные движения от почвы пласта^ к кровле и обратно, обрабатывая пласт на полную мощность но всей ширине проводимой выработки, равной 4 м. Разрушенный баром уголь транспортируется и погружается нижней ветвью режуще-доставочной цепи на перегружатель, а с него — на конвейер (или скрепер) и доставляется им по проводимой выработке в штрек, где грузится в вагонетки.

Комбайн комплекса расположен вдоль забоя проводимой выработки; он состоит из рамы, электродвигателя мощностью 36 кВт, редуктора, исполнительного барового органа, механизма качания исполнительного органа, расштыбовщика, электроблока и гидравлической системы.

Соединенные между собой редуктор и рама представляют собой базу, на которой шарнирно закреплен исполнительный орган, качающийся вокруг горизонтальной оси посредством двух гидро-домкратов. В раме под правым рычагом расположен расштыбовщик с приводом от гидроцилиндра. Качательными движениями в горизонтальной плоскости расштыбовщик удаляет разрушенный уголь из-под бара и этим дает ему возможность опускаться в крайнее нижнее положение.

Средняя скорость подвигания забоя за сутки при применении комплекса КН составляет 8—10 м, при скоростных проходках — Ими максимальная — 27 м. Производительность труда рабочего 1—1,5 м на выход.

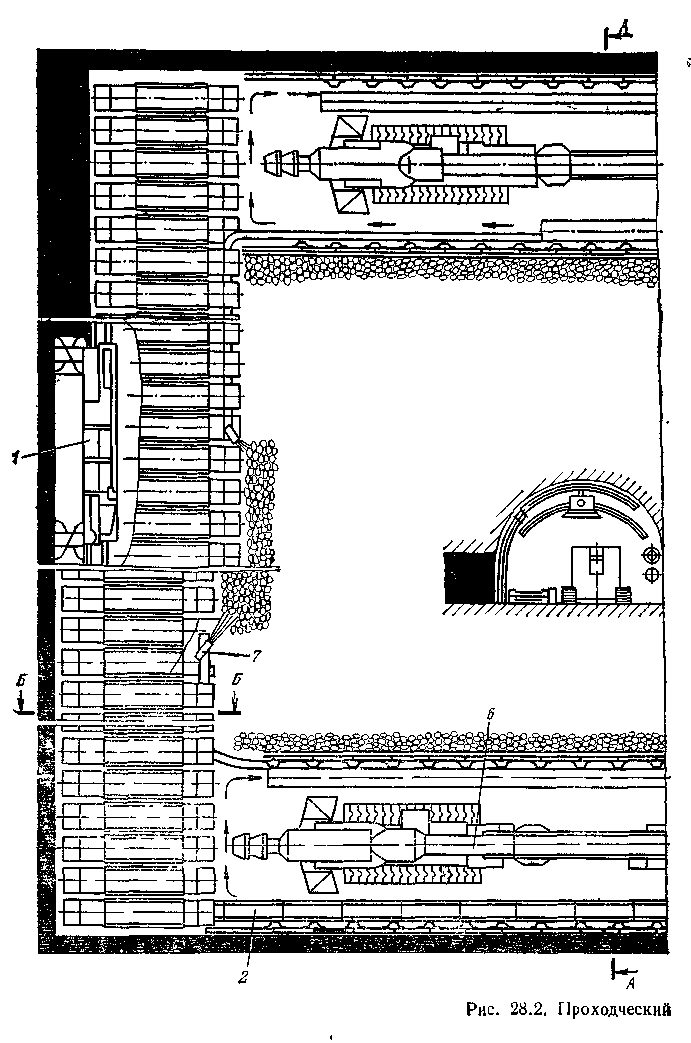

§ 3. Проходческий комплекс КС В

Проходческий комплекс КСВ предназначен для комплексной механизации проведения спаренных подготовительных выработок смешанным забоем с оставлением породы в шахте на пологих пластах мощностью 1,3—1,9 м.

Комплекс КСВ (рис. 28.2) состоит в основном лз серийно изготавливаемого оборудования для угольного и дородного забоев. Выемка угля осуществляется очистным комбайном /типа 1ГШ68Б с бесцепной подачей, работающим по челноковой схеме с рамы углового двухцепного скребкового конвейера 2 конструкции ДонУГИ. Особенностью этого конвейера является плавный изгиб под углом 90° в нижнем кутке забоя и расположение приводной головкн S а штреке. Это позволяет комбайну выходить на концевые части конвейера и работать без ниш с фронтальной самозарубкой. С углового конвейера уголь перегружается на штрековый конвейер 4. Для крепления забоя применяют двухстоечяые секции механизировавши передвижной крепн М87 (М88). Передвижка секций крени я углового конвейера осуществляются гмдродомкра-тами передвижения этой крепи.

Породный забой каждого штрека оснащен однотипным серийным оборудованием. Порода в выработке разрушается проходческим стреловидным комбайном 6 типа 4ПП-2, а затем погружается и транспортируется комбайном и ленточным перегружателем на пневматическую дробяльво-закладочную установку 5 типа «Титан». С установки 5 порода пневмотранспортом транспортируется по трубам к месту закладки 7 выработанного пространства. В зависимости от свойств кровли выработанное пространство плотно подбучивается полосами необходимой ширины с оставлением между ними свободного пространства. Такой способ управления кровлей способствует хорошему поддержанию и охране выработок.

В систему пылеподавления входят нагнетательное проветривание вентилятором местного проветривания, система орошения с подачей воды под давлением непосредственно в зону работы резцов и система пылеотсоса.

Опытный образец комплекса КСВ прошел промышленные испытания на шахте «Стахановец» ПО Красноармейскуголь.

|

|

§ 4. Проходческие комплексы с комбайнами избирательного действия

Комплекс КН-5 предназначен для комплексной механизации проведения подготовительных выработок прямоугольной формы сечением в проходке 8—13 м 2 с углом наклона до +10° как по углю» так и по смешанному забою с присечкой породы (/ 3 ), которая характеризует количество

энергии, затрачиваемой на разрушение единицы объема угля или породы, и определяется по формуле

где Z — усилие резания, Н; t — шаг разрушения, мм, h — средняя толщина среза (стружки), мм.

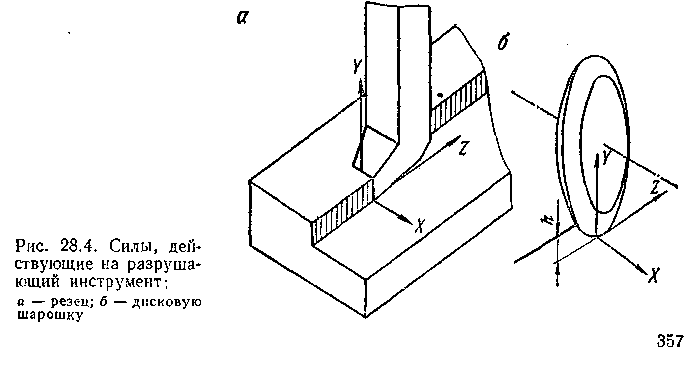

Резцы разрушают породу резанием (см. гл. 9), а шарошки раздавливанием при перекатывании по всей поверхности забоя с приложением к осям шарошек напорного и перекатывающего усилий. На шарошках возникает трение качения (вместо трения скольжения на резцах) и поэтому они более износостойки, чем резцы, и требуют меньших энергозатрат.

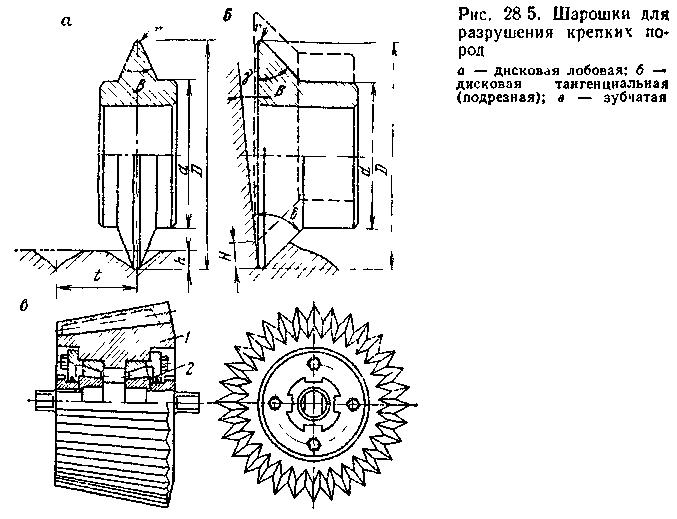

Шарошка (см. рис. 28,5, в) имеет корпус 1 и подшипниковую опору 2, которая устанавливается на исполнительном органе бурового комбайна. На одной оси шарошки может быть установлено один, два или три диска. В проходческих комбайнах бурового действия наибольшее применение получили дисковые шарошки с непрерывной рабочей кромкой из легированной стали или армированной твердым сплавом (рис. 28.5, а, б), реже — зубчатые (см. рис. 28.5, в). Для разрушения крепких пород применяют штыревые шарошки, у которых по окружности запрессованы штыри из твердого сплава.

Основными конструктивными параметрами дисковой шарошки являются: D — наружный диаметр; d — диаметр втулки; ji — угол заострения; г — радиус скругления рабочей части. В тангенциальной дисковой шарошке, работающей по принципу подрез-

кого разрушения породы, различают дополнительные параметры: б — угол резания и 7 — задний угол.

Параметрами разрушения породы дисковыми шарошками являются: h — заглубление за один проход, / — шаг заглубления, И — высота уступа при подрезной схеме разрушения.

При вращении исполнительного органа бурового комбайна шарошки вращаются по концентрическим окружностям относительно его продольной оси, свободно перекатываясь на своих осях. При подаче исполнительного органа на забои диски вдавливаются в породу, раздавливают ее и образуют концентрические щели, а остающиеся между ними целики породы раздавливаются корпусом шарошки иод действием усилия подачи.

Комплекс «Союз-19У» предназначен для проведения магистральных, горизонтальных и слабонаклонных (до ±10°) горных выработок арочной формы большой протяженности диаметром в проходке 4,75 м (18,6 м а ) по породам средней крепости и крепким породам с / = 6-г-Ю.

Комплекс «Союз-19У» (рис. 28.6) состоит из проходческого комбайна 6 буросого непрерывного действия и прицепного оборудования к нему: креиемонтажного устройства 9 с краном //, ленточного перегружателя 10 и прицепных опор 12.

Разрушение породы осуществляется с поверхности забоя комбинированным исполнительным органом 2, который состоит из центральной плоской части диаметром 2,4 м (25 % всей площади забоя), оснащенной дисковыми лобовыми шарошками с шагом разрушения 40 мм и периферийной конической 1, оснащенной тангенциальными дисковыми шарошками с шагом разрушения 80 мм. Исполнительный орган вращается с угловой скоростью 0,83 рад/с четырьмя электродвигателями мощностью 640 кВт. Бермовые конические исполнительные органы 14 оснащены тангенциальными дисковыми шарошками и вращаются с угловой скоростью 1,05 рад/с электродвигателями мощностью по 37 кВт. Порода, разрушенная бермовыми фрезами, сгребается лемехом в расположенную ниже берм выемку 13, образованную основным исполнительным органом.

Основной и бермовый исполнительные органы перемещаются одновременно гидравлическими домкратами. Распорно-шагающий

гидравлический механизм перемещения состоит из двух жестко соединенных между собой поясов 4 и 7 и вспомогательного распора. Порода, разрушенная исполнительным органом, зачерпывается ковшами, расположенными на окружности исполнительного органа, и через окно 3 в щите выпускается на ленточный конвейер комбайна, с которого поступает на ленточный перегружатель и далее на транспортные средства шахты. Для защиты машиниста от вывалов породы предусмотрено щитовое перекрытие 5, установленное над комбайном.

Крепление выработки осуществляется арочной пятизвенной крепью. Три верхних звена собираются в комплекты (до 30) и подвешиваются на крепемонтажном устройстве 9, а затем подаются вперед вверх на место установки посредством грузоподъемника 8 Масса комплекса 280 т.

Управление силовым электроприводом производится в ручном и полуавтоматическом режимах. Пылеподавление осуществляется орошением и пылеотсосом. Изготовлена и испытывается опытная партия.

Исполнительный орган бурового непрерывного действия состоит из центрального торового забурника / диаметром 3,6 м с тангенциальными шарошками, конусного расширителя 2, увеличивающего диаметр проводимой выработки до 4,5 м, и двух бермовых фрез 5, которые придают выработке арочную форму. 360

Порода скалывается с поверхности забоя тангенциальными шарошками в два приема (забурником и конусным расширителем). Это позволяет при сравнительно небольшой мощности главного привода машины (230 кВт) и небольшой массе машины (116 т) проводить выработки сечением 16,5 м 2 в крепких породах (/

Идем под землю. История и современность проходческого щита

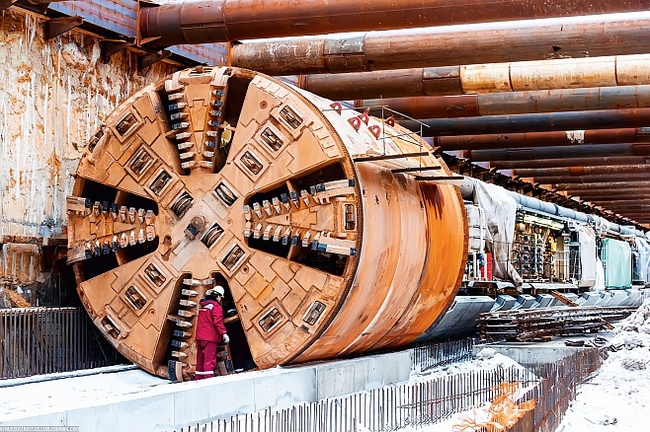

19 января 2017 года на строящейся станции метро «Новокрестовская» было многолюдно. Присутствовал губернатор Санкт-Петербурга Георгий Полтавченко, все руководство ОАО «Метрострой», журналисты и фотографы. В вестибюле был сильный шум, земля под ногами дрожала. Одна из стен станции шла трещинами, земля осыпалась, за падавшими пластами грунта был виден медленно вращающийся гигантский стальной диск, усыпанный блестящими зубьями и кольцами. Момент был торжественный — впервые в истории России был построен двухпутный тоннель метро. Главным героем этого торжественного момента был 10,3-метровый проходческий щит с тривиальным названием S-782, в Метрострое получивший название «Надежда». Об этом интересном образце инженерной мысли и будет пост.

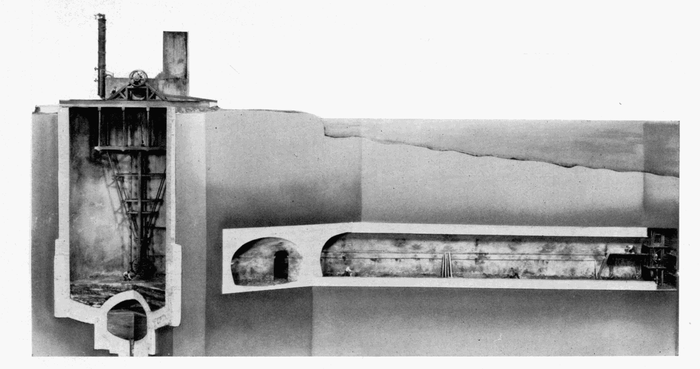

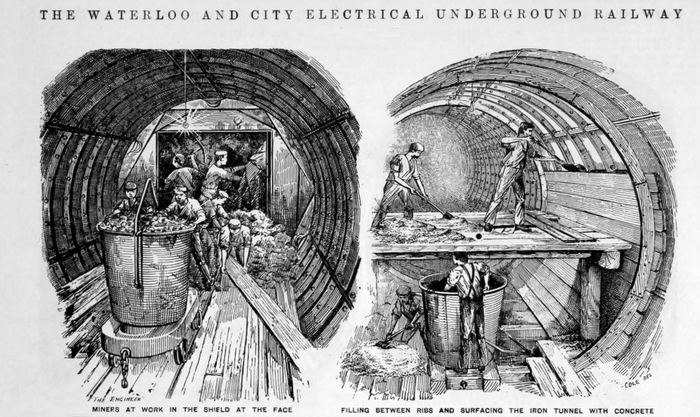

История механизма под названием «проходческий щит» не такая уж и короткая. Впервые проходческий щит использовал его изобретатель, Марк Брюнель, английский инженер французского происхождения, проложивший тоннель под Темзой. Это было в в 1825 году. Без щита большой тоннель под рекой не построить, грунт водонасыщенный и мягкий, и привычное в то время рытье тоннелей вручную с использованием деревянной крепи не подходило — укрепление свода тоннеля подпорками малонадежно, порода мокрая и расползается, грозя обвалами. Проходческий щит же работает совсем по другому принципу, подсмотренного Брюнелем у природы — корабельного червя, прогрызающего ходы в самой твердой древесине. Червь, голова которого покрыта жесткой раковиной с зазубреными краями, вбуривается в дерево как долото, оставляя за собой канал, покрытый защитным слоем гладкой извести. Брюнель сконструировал чугунную камеру, внутри которой находятся рабочие, камера передвигается под землей с помощью ручных домкратов, углубляясь в породу. Пока одни рабочие убирают землю из щита, другие укрепляют свод образовавшегося тоннеля кирпичной кладкой, не боясь обвала, так как камера жесткая.

Первый тоннель под Темзой

Естественно, конструкция проходческих щитов со временем развивалась. У рабочих, дробящих породу, вместо кирок появились отбойные молотки, колесные тачки заменялись ленточными транспортерами. При преодолении совсем слабых водонасыщенных грунтов стал использоваться щит с кессоном — герметичным отсеком. Тоннель позади щита перегораживался переборкой, и в образовавшееся пространство закачивался воздух, создавая область повышенного давления (2-5 атмосфер), повышенное давление отжимало свободную воду вглубь породы, предотвращая ее поступление в забой.

Эволюция проходческих щитов продолжалась. Появились механизированные проходческие щиты, где исключены практически все ручные операции, щиты с кессоном стали безопасными для людей (раньше люди, работавшие в кессоне, страдали от кессонной болезни), широко внедрялась автоматика и компьютеры. И сейчас количество конструкций и типоразмеров проходческих щитов очень велико, от маленьких, диаметром в метр, до гигантских, предназначенных для строительства автомобильных и железнодорожных тоннелей. На сегодня рекорд по размеру проходческого щита принадлежит фирме HERRENKNECHT AG (Germany), изготовившей щит диаметром 15,62 метра для тоннеля между Болоньей и Флоренцией.

Именно с этой фирмой стал работать Петербургский «Метрострой», когда было принято решение о строительстве двухпутного тоннеля, до этого все тоннели метро Петербурга были однопутными и шли параллельно.

В чем преимущество двухпутного пути? В этом случае отпадет необходимость в дорогостоящем и трудозатратном строительстве камер съездов, эвакуационных сбоек, переходов из тоннеля в тоннель и других сопутствующих выработок, при этом сокращаются сроки строительства. Сами станционные комплексы будут представлять собой одиночный тоннель с боковым размещением платформ по такому же принципу, как и в существующих сегодня наземных станциях. И, что немаловажно, за счет размещения путей в одном тоннеле существенно сокращается количество дорогостоящего кабеля. А за сокращением количества вспомогательных сооружений стоит рост надежности метро и увеличение срока службы.

16 апреля 2012 в Петербурге был подписан договор между ОАО «Метрострой» и HERRENKNECHT AG о постройке для Метростроя проходческого щита диаметром 10.3 метра. О серьезности и сложности постройки говорит тот факт, что на подписании присутствовал экс-канцлер Германии Герхард Шредер, представлявший деловые круги Германии. И спустя почти год, 28 февраля 2013 г., на заводе в Schwanau (Germany) состоялось тестирование работы всех систем проходческого щита и приемка оборудования.

Авария на перегоне между станциями «Лесная» и «Площадь Мужества»

Известный разрыв на Кировско-Выборгской линии. Причиной аварии считается ускоренное строительство к XXV партийному съезду, печально знаменитые авралы. Тоннели между станциями «Лесная» и «Площадь Мужества» (первый на 14 метров ниже второго) должны были пересечь водоносные пески с напором воды в несколько атмосфер. Обогнуть этот водоносный слой считали тогда невозможным, объясняя это тем, что слой песка здесь имеет большую мощность. С целью уменьшения количества скважин было предложен вариант расположения тоннелей один над другим. Несмотря на то, что это значительно сократило число требующихся скважин и труб, специалисты, анализирующие аварию, пришли к выводу, что это лишь усугубило ситуацию.

8 апреля 1974 года, около 16 часов 30 минут, при бурении передовых разведочных скважин в нижнем тоннеле была обнаружена незамёрзшая порода, из которой поступала вода. Аварийные затворы из-за быстрого поступления плывуна полностью закрыть не удалось. Тоннели были затоплены на километр. На площади Мужества и прилегающих городских магистралях образовались провалы, треснули стены домов и наземных сооружений. Проникновение воды в тоннели метро удалось остановить только путём сооружения аварийной преграды недалеко от станции метро «Лесная». Для того, чтобы остановить разрушения на поверхности, выработки были затоплены — в аварийные тоннели закачали водопроводную воду.

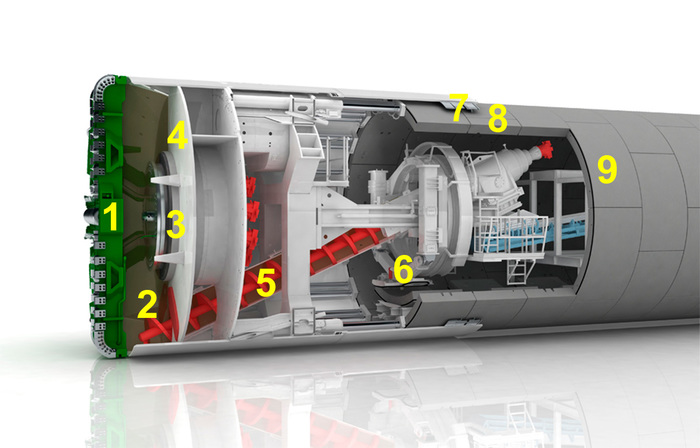

Сегодня для сооружения тоннеля в сложных условиях используется механизированные щиты с «грунтопригрузом» — щит, в котором разработанный грунт сначала подается в герметичную камеру грунтопригруза, в которой давление равно давлению в забое. Именно давление в камере не дает осыпаться грунту со свода тоннеля, поэтому верхние слои земли остаются неподвижными и не оседают. Затем внешняя оболочка щита надвигается на этот участок, принимая на себя давление верхних слоев земли, и избыточный грунт удаляется шнековым конвейером. Именно к таком типу и относится щит «Надежда».

Тоннелепроходческий механизированный комплекс (ТПМК) S-782, он же проходческий щит «Надежда»

А сейчас, когда мы уже вооружены некоторыми знаниями, нам становится понятно, что за узлы расположены в проходческом щите.

2. Герметичная камера с пластичным грунтом, в которой создается давление, равное давлению в забое

3. Миксер, изготавливает грунт нужной консистенции для герметичной камеры

4. Переборка, удерживает давление в герметичной камере

5. Шнековый конвейер, удаляет избыток грунта из герметичной камеры

6. Эректор. Вакуумный манипулятор для установки сегментов тоннеля и пост дистанционного управления

7. Внешняя оболочка проходческого щита

8. Место тампонирования. Кольцевой зазор между выемкой поверхности грунта и наружной частью туннельной футеровки непрерывно заполняется бетонным раствором

9. Готовый тоннель из бетонных сегментов

Скорость проходки такого щита довольно высокая — в среднем 500-600 метров в месяц.

Кстати, интересный факт — мировой рекорд скорости проходки тоннеля принадлежит петербургскому метрополитену, как ни странно. В 1981 году щит КТ-1-5,6 развил скорость1240 метров в месяц, на строительстве перегона от «Удельной до «Пионерской». Правда, этот щит шел под списание, и его не щадили. По завершении проходки его разобрали на металлолом.

«Надежда» у метростроевцев на многие годы — в генеральном плане развития Петербургского метрополитена до 2028 года указано открытие не менее 12 станций в разных районах города, а это многие километры двухпутных тоннелей.