Пропиточная машина для тканей

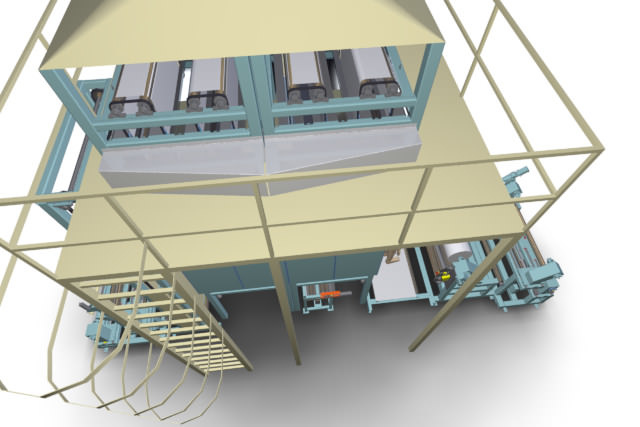

Пропиточная машина Rimslow Precoat-ZP

Машина Rimslow Precoat-ZP предназначена для нанесения на ткань специального химического состава (который необходим для прямой струйной печати чернилами на основе различных красителей), а также для финишной отделки отпечатанных материалов. Автоматическая подача ткани из рулона большого диаметра позволяет осуществлять обработку в непрерывном режиме

Пропиточная (плюсовочная) машина Rimslow Precoat-ZP

Благодаря уникальной конструкции машина Precoat-ZP способна работать практически с любыми видами тканей. Количество состава, которым пропитывается ткань можно регулировать в зависимости от используемого в печатном процессе красителя, включая активный, кислотный, дисперсный и пигментный. Скорость перемещения ткани также может регулироваться в соответствии с видом текстиля. Помимо автоматической подачи ткани и непосредственно ее пропитки в модели Precoat-ZP предусмотрены функции сушки готового полотна и намотки его в рулон.

Пропиточная машина Rimslow Precoat-ZP имеет прочное рамное основание на поворотных колесах, что гарантирует стабильную и плавную подачу ткани и обеспечивает легкость перемещения самого агрегата.

Замечание: правильно подобранный состав пропитки обеспечивает высокую степень сродства красителей с волокнами ткани, которая достигается на последнем этапе печатного процесса при зрелении ткани в высокотемпературном запарном аппарате.

Для чего следует приобрести данное оборудование в свой производственный цех, если вы занимаетесь прямой печатью на ткани:

Для чего нужно приобрести эту машину, если вы занимаетесь сублимационным термопереносом:

Для чего нужно приобрести эту машину, даже, если на вашем производстве вообще нет печатающего оборудования:

Технические характеристики пропиточной машины Rimslow Precoat-ZP

| Rimslow Precoat-ZP | |

| Максимальная ширина ткани | 1850 мм |

| Максимальный диаметр рулона ткани | 350 мм |

| Покрытие | Двухстороннее |

| Максимальная температура | 160 °С |

| Максимальная производительность | 100 м/час |

| Емкость резервуара для пропиточного состава | 50 л |

| Электропитание | 3 фазы: 380-415 В, 50 Гц, нейтральный провод и заземление 3 фазы: 208-220 В, 60 Гц, заземление; 30 А |

| Потребляемая мощность | 18 кВт |

| Характеристики воздушного компрессора | Производительность – 200 л/мин Давление – 6 бар |

| Габаритные размеры (Ш х Г х В) | 2600 х 1700 х 1100 мм |

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

Наши квалифицированные специалисты обязательно вам помогут.

Линии для пропитки/промывки

Линии для пропитки/промывки

Оборудование для пропитки тканей перед печатью предназначено для нанесения раствора текстильных вспомогательных веществ, позволяющих необходимым образом удерживать красители (активные, кислотные, дисперсные/сублимационные, пигментные) на ткани до момента их термического закрепления в зрельнике или термокамере, предотвращать чрезмерное промокание ткани в процессе печати и обеспечивать правильную цветопередачу при печати разными типами текстильных чернил. Пропиточные комплексы могут использоваться также для финишного нанесения любых аппретов, модифицирующих поверхностные свойства ткани после печати и термофиксации красителя. Предварительной обработке могут подвергаться самые разные ткани, включая хлопок, вискозу, шелк, полиамид, полиэфир и пр. Различия в плотности/рыхлости материалов, структуре переплетения нитей, подвижности и сырьевом составе не влияют на качество предварительной обработки в пропиточных машинах, однако ткани должны иметь хорошую гидрофильность и не иметь на поверхности никаких мягчителей (для придания мягкого грифа), так как большинство из них гидрофобны и препятствуют смачиванию, а также имеют в составе такие химические компоненты, которые способны ухудшить фиксацию красителей.

Все пропиточные машины оснащаются специальной ванной, в которой содержится раствор препаратов пропитки, и через которую в непрерывном режиме проходит обрабатываемая ткань. После пропитки ткани отжимаются до установленного технологическим процессом уровня и сушатся для последующей прямой печати на текстильном принтере.

После печати и зреления (обработки горячим паром для фиксации красителей) ткани должны пройти этап промывки, в процессе которой из них удаляются незакрепленный избыточный краситель и различные технологические агенты, ассистирующие фиксации красителей. Таким образом ткань подготавливается к следующим этапам производства или к реализации.

Операции промывки в текстильном производстве аналогичны промышленной стирке, поскольку направлены на удаление из ткани с помощью водных моющих средств высокой эффективности побочных примесей, текстильно-вспомогательных веществ и производственных загрязнений.

Современные линии пропитки и промывки легко встраиваются в производственный процесс любых предприятий благодаря компактным размерам, универсальности, высокой производительности и надежности.

Пропиточные и промывочные машины SETeMa, хорошо известные российским производителям текстильной продукции, обеспечивают стабильный результат обработки, низкий расход электроэнергии и воды. Они не повреждают и не деформируют ткань, отличаются длительным сроком службы, безопасностью, простотой эксплуатации и обслуживании. Конструкция текстильного оборудования SETeMa позволяет экономить производственные площади и при этом осуществлять обработку текстиля в промышленных объемах.

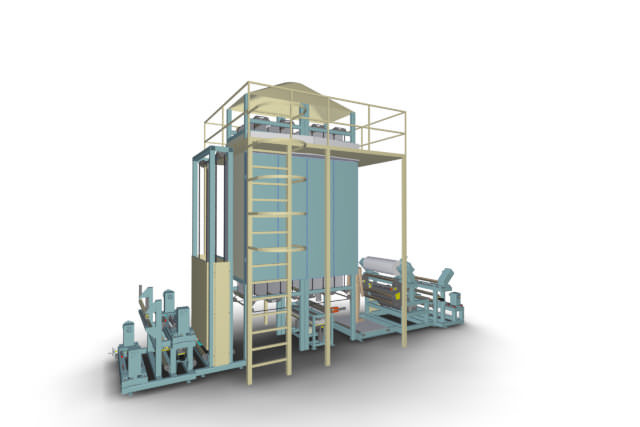

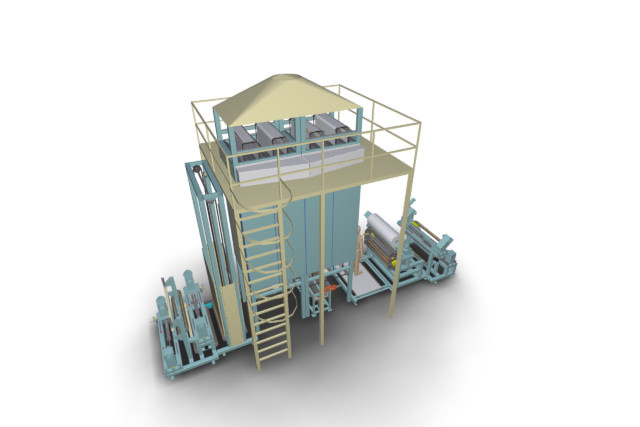

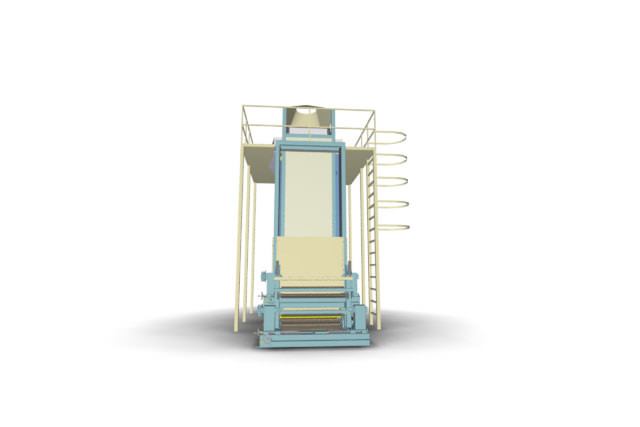

Универсальная пропиточная машина ИНТ-793-1000

Общие сведения, область применения установки для пропитки стеклоткани

Пропиточная машина ИНТ-793-1000 предназначена для пропитки ткани растворными связующими.

УПМ разматывает ткань с тормозным усилием (требуемым натяжением), предварительно сушит ткань в 4-х секционной камере с принудительной вентиляцией и возможностью задания различной температуры для каждой секции. Ткань пропитывается в ванне, проходит через регулируемые отжимные ролики и попадает в 4-х зонную сушильную камеру с системой удаления паров. Тянущее устройство создает необходимое усилие для протяжки ткани. Намотчик ровно наматывает рулоны с постоянным (заданным) натяжением.

Установка имеет узел сшивки стеклоткани, в котором два конца ткани фиксируются, и оператор проходит зашивочной машинкой по стыку ткани. Накопитель запасает ткань на время сшивки с новым рулоном. В момент сшивки размотка останавливается. Для исключения остановки ткани в зоне сушки (что недопустимо!) в этот момент, ткань из накопителя уходит на подсушку, тем самым нанесение связующего и сушки происходит непрерывно. Отжимные ролики в момент прохождения шва разжимаются, для предотвращения обрыва полотна. Система термостатирования ванны поддерживает заданную температуру связующего.

Мы разработали пропиточную машину с учетом легкого доступа ко всем узлам и агрегатам, для проведения ремонта и сервиса и постоянного наблюдения за производственным процессом. Движущиеся и вращающиеся части машины, а также элементы машины, имеющие температуру выше 60 °С надежно защищены от несанкционированного доступа персонала во время работы.

Технические характеристики пропиточной машины.

Состав пропиточной линии.

Узел размотки ткани

Узел размотки ткани оснащен двойным устройством размотки. Предусмотрено крепление бумажных, винипластовых и металлических гильз длиной от 1000 до 1300 мм с внутренним диаметром 60-120 мм с пневматическим механизмом зажима рулона для быстрой замены рулона с тканью во время рабочего процесса.

Пневматическое тормозное устройство управляет натяжением и регулировкой. Контролирует натяжение тензометрический вал.

Максимальный диаметр рулона — 600 мм.

Максимальный вес — 200 кг.

Максимальное натяжение — 3 Н/см.

Предусмотрен механизированный подъем (установка) рулонов на отпускной механизм — тельфер электрический г/п 0,5 т.

Предусмотрена безопасная загрузка рулона ткани в верхнее положение узла размотки при вращающемся рулоне ткани, установленном в нижнем положении узла размотки.

Модуль сшивки ткани

Модуль сшивки ткани соединяет концы ткани в процессе пропитки при замене рулонов ткани. Модуль интегрирован в узел размотки ткани и представляет собой систему пневматических зажимов ткани и ручную швейную машинку на подвесе.

Накопитель для ткани

Накопитель запасает ткань на время склейки с новым рулоном. В момент сшивки размотка останавливается. Для исключения остановки ткани в зоне сушки (что недопустимо!) в этот момент, ткань из накопителя уходит на подсушку и нанесение связующего и сушка происходит непрерывно. Емкость накопителя — 8 м.

Печь подсушки ткани.

Печь удаляет влагу из ткани перед нанесением на нее связующего. Количество зон в печи — 4. Максимальная температура по зонам:

Температура в печи поддерживается автоматически, значения регистрируются и архивируются в виде графиков с возможностью вывода на печать. Теплоноситель — масло. В последней зоне нет нагревательных элементов, она служит для охлаждения ткани перед пропиткой. В каждой зоне установлено 2 датчика температуры по одному с каждой стороны ткани. Точность поддержания температуры ± 5 °С.

Узел пропитки ткани

Узел пропитки равномерно пропитывает ткань связующим. Пропиточная ванна подогревает связующее до необходимой температуры (20-30 °С). Ванна опускается и поднимается в рабочее положение пневматическим приводом.

Предусмотрен слив связующего из ванны и система отжимных валов для удаления излишков связующего с ткани, с помощью которых регулируется содержание смолы в ткани. Зазор между валами регулируется.

Температура связующего в ванне поддерживается с точностью ± 2 °С.

При минимальном уровне связующего в ванне, подается сигнал на аварийную сигнализацию.

Валы узла пропитки с хромированным покрытием.

Емкость ванны — 30 л.

Количество сменных ванн — 2 шт.

Связующее наливается в бак и в процессе пропитки подается в ванну насосом до заданного уровня по датчику.

Предусмотрена промывка пропиточного бака и труб, подающих связующее в пропиточную ванну, циркуляцией ацетона, заливаемого в бак.

Печь сушки пропитанной ткани.

Печь сушки равномерно просушивает ткань по ширине полотна (±3 °С). В печи 4 зоны сушки с нагревом от масляных радиаторов. Максимальная температура по зонам:

Каждая зона независимая с собственным устройством контроля, регулирования и регистрации заданной температуры. Количество датчиков температуры на зону — 4 шт. (по 2 с каждой стороны ткани на высоте 1/3 и 4/5 от общей высоты зоны).

Валы в печи с хромированным покрытием.

Система вентиляции.

Вентиляция удаляет смеси газов в процессе сушки. Вентилирует камеру сушки, что исключает образование в ней взрывоопасных концентраций. Препятствует выходу воздуха, загрязненного парами растворителя, из зон сушки в помещение.

При отказе системы вентиляции отключаются нагревательные элементы и автоматическое опускание ванны со связующим.

Устройство тянущее

Устройство является главным приводом машины и создаёт тяговое усилие при размотке с рулона и прохождения ткани через узел нанесения связующего и зоны сушки. Тянущее устройство задает скорость линии и не останавливается в процессе работы машины, за исключением случаев, когда связующее не наносится и нагреватели выключены.

Вал, обращенный к пропитанной ткани с хромированным покрытием.

Диапазон скоростей: 0,5 — 5 м/мин.

Размотчик пленки

Узел разматывает разделительную пленку, которая препятствует слипанию слоев препрега. Предусмотрено фрикционное тормозное устройство. Конструкция зажима гильзы (рулона) обеспечивает быструю замену рулона в процессе работы. Установка рулонов пленки механизирована. Размотчик пленки автоматически подстраивается под кромку ткани, для ровного нанесения пленки на ткань. Предусмотрен узел разравнивания пленки.

Внутренний диаметр гильз: 60 — 120 мм.

Максимальный диаметр рулона — 400 мм.

Длина гильз — от 1000 до 1300 мм.

Устройство правки кромки

Устройство правки кромки автоматически регулирует положения ткани на намотке, а также для предупреждает сползание ткани с валов и обеспечивает ровную намотку ткани в рулон. Устройство интегрировано в намотчик ткани.

Узел намотки ткани сдвоенный.

Данный узел наматывает ткань в рулон заданной длины. Для крепления подходят бумажные и металлические гильзы с внутренним диаметром 60-120 мм. Конструкция зажима гильзы (рулона) обеспечивает быструю замену рулона в процессе работы и безопасную заправку ткани на гильзу. Удельное натяжение полотна ткани до 12 Н/погонный сантиметр, при этом обеспечивается возможность регулировки, контроля и регистрации натяжения полотна.

Скорость протяжки полотна ткани постоянная с возможностью регулирования.

Максимальный диаметр рулона — 500 мм.

Установка и съем рулонов пропитанной ткани механизирован — при помощи тельфера.

При намотке ткани на гильзу обеспечивается контроль и автоматическое регулирование положения кромки полотна с допуском ± 5 мм.

Предусмотрена безопасная разгрузка рулона препрега из верхнего положения узла намотки и заправки в узел гильзы при вращающемся рулоне, установленном в нижнее положение узла намотки.

Система автоматического углекислотного пожаротушения

Система ликвидирует возгорания в зонах сушки. При отсутствии давления в системе углекислотного пожаротушения, блокируется работа машины. Углекислотные баллоны легко заменить. Предусмотрен датчик, фиксирующий возгорание в зонах сушки и автоматическое и ручное включение системы пожаротушения.

Электрическая часть и система управления

Система управления разработана и смонтирована на базе контроллера Siemens Simatic S7-315. Все контролируемые параметры машины перед пуском в работу задает технолог с панели оператора при помощи рецептов.

Информация с контроллера передается на верхний уровень системы управления — персональный компьютер. Визуализация выполнена на SCADA-системе WinCC, что позволяет в режиме реального времени управлять технологическим процессом.

Автоматически поддерживаются следующие параметры:

Система диагностики неисправностей обеспечивает:

Комплект и сроки поставки

Печатание шелковых тканей

Одним из важнейших видов основного отделочного оборудования являются сушильные ширильно-усадочные машины. Эти машины предназначены для пропитывания тканей растворами аппретирующих веществ и других химических материалов, последующего их высушивания и отделки, с ширением и получением необходимой усадки в цепном поле машины. Сушильные ширильно-усадочные машины широко применяют для заключительной отделки тканей и для промежуточных операций сушки и ширения, после влажно-тепловых обработок, при подготовке их к крашению, печатанию, термофиксации и предварительной отделке.

Сушильные ширильно-термофиксационные машины, используемые для термофиксации тканей из синтетических волокон горячим воздухом, имеют аналогичную конструкцию и отличаются от сушильных ширильно-усадочных машин только установкой дополнительных электронагревающих приспособлений в термических секциях машины, обеспечивающих температуру циркулирующего воздуха в этих секциях до 230° С.

Таким образом, сушильные ширильно-термофиксационные машины, помимо применения их по прямому назначению, могут быть использованы (при выключенных дополнительных электронагревающих приспособлениях) как сушильные ширильно-усадочные машины.

Современная сушильная ширильно-усадочная машина или сушильная ширильно-термофиксациоиная машина представляет собой агрегат, в состав которого входят следующие машины и устройства: заправочное устройство; двухвальная или трехвальная плюсовка; устройство для автоматического выправления диагональных и дуговых перекосов ткани; ширильное цепное поле с устройством для автоматического ввода ткани; сушильная камера, состоящая из нескольких сушильных или сушильных и термических секций; устройство для охлаждения ткани; устройство для съема ткани с игольчатых звеньев цепей; выборочное устройство. Дополнительными приспособлениями машины являются пульт управления, шкаф с электрическим приспособлением для управления устройством автоматического выправления перекосов ткани, шкафы с электрическими приспособлениями для поддержания заданной температуры воздуха в термических секциях машины, два воздушных компрессора и агрегат типа Леонарда для питания электродвигателей машины постоянным током.

На рис. 66 приведена схема устройства сушильной ширильно-термофиксационной машины японской фирмы Киото. Эта машина может быть использована и для отделки тканей, т. е. как сушильная ширильно-усадочная машина.

Заправочное устройство (см. рис. 66,1) машины позволяет осуществить заправку ткани в машину как с ролика, так и из тележки. Заправка ткани с ролика имеет преимущественное применение, так как обеспечивает лучшее центрирование движущейся ткани. Устройство для заправки ткани с ролика состоит из раскатной двухвальянной машины 1, тянульного ролика 2, лоткового компенсатора 3, системы направляющих роликов 4, бремзы 5 и тканенаправителей 6. Вальяны раскатной машины имеют резиновое покрытие и получают движение от электродвигателя постоянного тока. С левой стороны раскатной машины имеется небольшой пульт, на который выведены: ручка для включения и выключения раскатной машины, маховичок для регулирования скорости вращения вальянов и кнопка «стоп», нажим на которую вызывает останов всей сушильной ширильно-усадочной машины. Минимальная скорость вращения вальянов раскатной машины соответствует скорости движения цепей. При повороте маховичка по часовой стрелке до конца обеспечивается скорость вращения вальянов, которая на 35—40% выше скорости цепного поля. Этим пользуются для безостановочной работы машины при установке на раскатную машину очередного ролика с тканью.

Смену ролика осуществляют следующим образом. Когда на ролике остается мало ткани, раскатную машину переводят на повышенную скорость и вся ткань с ролика переходит в лотковый компенсатор, в котором создается необходимый запас ткани. За время выбора запаса ткани из лоткового компенсатора на остановленную раскатную машину ставят новый ролик с тканью, конец которой быстро сшивают с концом ткани в компенсаторе, и раскатную машину вновь включают в работу.

При работе машины в лотковом компенсаторе должен постоянно сохраняться минимальный запас ткани. Сохранение этого запаса обеспечивается установленным на выходе ткани из компенсатора специальным металлическим стержнем, концы которого при подъеме контактируются с концевыми выключателями. При аварийном положении, связанным с выборкой всего запаса ткани из лоткового компенсатора, ткань поднимает стержень — срабатывают концевые выключатели и машина останавливается.

Тянульный ролик заправочного устройства выполнен из сварных планок нержавеющей стали и приводится в движение от вальянов раскатной машины с помощью цепной передачи.

При использовании машины для отделки тканей, ткань из лоткового компенсатора через систему направляющих роликов, бремзу и тканенаправители, поступает в плюсовку для аппретирования или пропитывания. Если же машину используют для термофиксации тканей из синтетических волокон в сухом состоянии, ткань из лоткового компенсатора, через систему направляющих роликов и бремзу, минуя плюсовку, непосредственно направляют на автоматическое устройство для выправления возможных перекосов уточных нитей.

Трехвальная плюсовка (см. рис. 66) имеет три расположенных друг на друге вала, вращающихся в сферических роликовых подшипниках. Средний ведущий вал 7 плюсовки с покрытием из нержавеющей стали приводится в движение от электродвигателя постоянного тока. Верхний 8 и нижний 9 валы плюсовки имеют резиновое покрытие и получают вращение от среднего вала, благодаря прижиму и силам трения, возникающим между поверхностями валов. Прижим верхнего и нижнего валов к среднему обеспечивается с помощью сжатого воздуха, подаваемого воздушным компрессором в два пневматических цилиндра, расположенных у правой и левой станин плюсовки. Передача давления на валы плюсовки от поршней пневматических цилиндров осуществляется с помощью системы штоков и рычагов. Давление, передаваемое на правую и левую опоры обоих валов, регулируется поворотом маховичков на пульте управления и контролируется установленными манометрами. Давление в жале валов плюсовки находится в зависимости от давления сжатого воздуха в пневмосистеме. Так, при давлении сжатого воздуха 300, 400 и 500 кПа давление в жале валов обеспечивается соответственно 6, 8 и 10 т.

При входе ткани в жало валов плюсовки установлены обрезиненные дуговые ширители.

Ванна 10 плюсовки выполнена из нержавеющей стали, объемом 70 л, имеет вытеснитель и двойные стенки, в пространство между которыми подведены: вода — для охлаждения плюсовочного раствора и пар — для его нагрева. Внутри ванны установлены на кронштейнах два направляющих ролика из нержавеющей стали. Подъем и опускание ванны осуществляются с помощью сжатого воздуха.

Ванна оснащена термометром дистанционного действия. На выходе ткани из плюсовки установлен компенсаторный ролик, синхронизирующий скорости плюсовки и вводного цепного поля машины.

Устройство для автоматического выправления диагональных и дуговых перекосов утка ткани (см. рис. 66) состоит из двух дуговых обрезиненных роликов 11 и двух пар горизонтальных роликов 12, смонтированных на эстакаде. Ткань, огибая системы дуговых и горизонтальных роликов, проходит под небольшим натяжением, создаваемым дополнительным тормозным роликом с покрытием из рифленой резины.

Выправление дугового перекоса уточных нитей ткани осуществляется путем соприкосновения натянутой ткани с дуговой поверхностью обрезиненных роликов. Поворотом дуговых роликов по отношению к огибающей их ткани создается различная кривизна дуговой поверхности, соответствующая различной степени дугового перекоса ткани. Поворот дуговых роликов производится автоматически.

Выправление диагонального перекоса уточных нитей ткани осуществляется поворотом первой пары роликов по отношению ко второй паре и созданием угла между их осями. Величина создаваемого угла соответствует величине диагонального перекоса утка и устанавливается автоматически поворотом этих пар роликов с помощью самостоятельного электродвигателя.

Датчиками для автоматического управления поворотом дуговых и горизонтальных роликов являются три фотоэлектрических элемента 13, установленных на эстакаде.

Электрические приспособления для управления автоматическим устройством выправления перекосов утка ткани смонтированы в специальном шкафу. Автоматическое устройство является довольно сложным, требует тщательной наладки и повседневного ухода и обслуживания.