Ресурс суппорта тормозного на авто

Профилактика тормозных механизмов (суппортов). Как и как часто она производится.

Хочу сразу обратить Ваше внимание на тот факт, что многие прислушиваются к советам различного рода «специалистов», рекомендующих применять стандартные смазки типа нигрол, Литол-24 или «графитки» (графитная смазка на базе солидола, работоспособная до +65 °С) для смазывания суппорта. Сразу скажем, что это делать категорически нельзя!

Ни для кого не секрет, что суппорт дискового тормоза современного автомобиля — довольно сложный и ответственный узел, изготовленный из высокотехнологичных материалов, от которого зависит безопасность движения и в итоге жизнь людей. Суппорт тормозного механизма — агрегат отвечающий за прижим тормозных колодок, исправное состояние суппортов — это равномерное и надежное торможение автомобиля.

Дисковые тормоза работают в тяжелейших условиях высоких температур. Температура в паре трения диск — колодка может достигать величины 500 °С и даже 600 °С, а на поверхности других деталей суппорта за счет отвода тепла и его рассеивания — до 150 °С и выше. В реальной дорожной обстановке таких температур достичь достаточно сложно, но в условиях агрессивной езды или движения по горному серпантину такие значения вполне реальны. Кроме того, детали суппорта подвергаются воздействию воды и солей с дорожного полотна, а также воздействию тормозной жидкости из тормозной системы. Такие сверхтяжелые условия работы суппорта требуют применения в нем специальных смазок, рассчитанных на экстремальные условия работы. Обычные же распространенные смазки при таких условиях работы коксуются, вымываются водой, растворяются тормозной жидкостью и зачастую пагубно влияют на эластомерные и пластмассовые детали суппорта, что может привести к отказу тормозной системы во время движения.

Требования, предъявляемые к смазкам суппортов

Если говорить научным языком, то, исходя из таких условий эксплуатации, можно сформулировать основные требования к смазке суппорта дискового тормоза:

1) смазка должна быть высокотемпературной, с рабочей температурой до +180 °С и выше;

2) желательно, чтобы смазка не имела температуры каплепадения, т.е. не плавилась и не вытекала из узла при высоких температурах;

3) смазка должна быть не растворимой в воде и тормозной жидкости, т.е. водо- и химически стойкой;

4) смазка должна быть совместима с пластмассовыми деталями и эластомерными уплотнителями суппорта, особенно с каучуком на основе сополимера этилена, пропилена и диенового мономера (EPDM) и тройным этиленпропиленовым сополимером (EPT), обычно используемыми в суппортах дисковых тормозов.

Применяемый нами продукт: Паста с содержанием керамики, для тормозной системы, Liqui Moly полностью соотвествует всем вышеперечисленным требованиям. Данный продукт подходит для всех узлов (пар) трения тормозного суппорта: наводящие, скобы, прижимные и другие элементы.

Как часто производится профилактика тормозного суппорта?

Профилактику тормозного суппорта необходимо производить при каждой замене тормозных колодок и не реже одного раза в два года. Такой подход учитывает не только срок «жизни» смазки, но и термические и другие нагрузки на механизм. Соотвественно при активной езде суппорт, и смазочный материал в нем, подвергается большим температурным перепадам, а ускоренный износ колодки быстрее приблежает профилактические работы и наоборот.

Если Вы не поклонник обслуживания автомобиля по европейским стандартам, тогда Вам необходимо руководствоваться неполадками в работе тормозного суппорта, к ним можно отнести: посторонние звуки при торможении, сложность или невозможность плавного изменения тормозного усилия, увод машины в сторону при торможении. При перечисленных симптомах необходимо срочно выполнить чистку и смазку тормозного механизма, а часто и произвести замену некоторых элементов тормозного суппорта (втулки, наводящие и т.д.), которые износились в результате отсутствия смазочного материала или его непригодности.

Профилактику тормозных суппортов рекомендуется проводить совместно с процедурой удаления воздуха из тормозной системы (прокачкой) и(или) полной заменой тормозной жидкости, срок жизни которой составляет: для DOT4 2 года, для DOT5.1 3 года.

Как правильно смазывать тормозные суппорта и направляющие при замене тормозных колодок

Проверить пылезащитный колпачок (1) на отсутствие повреждений и при необходимости заменить его.

Очистить контактную поверхность (2) поршня тормозного цилиндра и смазать тонким слоем пасты, предотвращающей визг деталей тормозного механизма.

рис.1

Очистить контактные поверхности (1 и 2) Т-образных завершений тормозных колодок/корпуса суппорта и смазать пастой, предотвращающей визг деталей тормозного механизма.

Примечание:

Смазать на суппорте контактные поверхности вверху и внизу.

рис.2

Очистить контактную поверхность (3) суппорта дискового колесного тормозного механизма и смазать тонким слоем пасты, предотвращающей визг деталей тормозного механизма.

рис.3

Очистить кронштейн суппорта в месте Т-образных направляющих и смазать тонким слоем пасты, предотвращающей визг деталей тормозного механизма.

Schnell-Reiniger (0.5 л) — Быстрый очиститель

Облегчает монтажные работы. Удаляет масляные, жировые отложения и прочие загрязнения быстро и эффективно. Обезжиривает поверхности, не оставляя следов. Экономит время и затраты, обеспечивает безукоризненность ремонтных работ. Хорошо удаляет остатки смол и смазок. Обладает отличным проникающим действием. Не оставляет следов. Универсальный очиститель предназначен для быстрой и эффективной очистки и обезжиривания различных деталей: тормозов, сцеплений, коробок передач, а также для монтажных и ремонтных работ. Удаляет следы масла и смазок с поверхностей покрытий пола, обивки и различных материалов.

Обработать очистителем загрязненные поверхности и дать ему стечь. После высыхания очистителя детали и поверхности становятся чистыми и обезжиренными. Внимание! Очиститель может повредить пластиковые детали и лакированные поверхности, поэтому предварительно рекомендуется проверить его на совместимость с ними.

Ремонт суппортов: нюансы конструкции и особенности обслуживания

Рано или поздно любой механизм изнашивается, и тормоза не исключение. Такие элементы, как тормозные диски и колодки, являются расходными материалами, их просто заменяют на новые. А вот тормозные суппорты — деталь дорогая и ответственная. При поломке они требуют тщательной диагностики и ремонта.

Из чего состоит и что изнашивается?

Большая часть тормозных механизмов на автомобилях — это однопоршневые суппорты с плавающей скобой. На мощных машинах применяются механизмы с двумя и более цилиндрами и неподвижным суппортом. В задних тормозных механизмах обычно еще присутствует стояночный тормозной механизм, который на большинстве современных легковых автомобилей реализуется через рабочие тормозные колодки.

Во всех этих механизмах присутствуют подвижные детали. Как минимум это один гидроцилиндр на суппорт, направляющие, а у стояночного тормоза еще и механизм механического прижатия колодок. Помимо этого, износу подвержена гидравлическая запорная арматура, а поверхность суппортов из-за нагрева и механических воздействий постепенно теряет краску и окисляется.

Основные точки износа — пыльники гидроцилиндров, которые одновременно являются «пружиной» цилиндра и частью механизма самоподвода колодок, а также направляющие суппорта, или, в просторечии, «пальцы». Именно из-за износа этих элементов тормоза подклинивают, пищат и перегреваются.

Кроме износа этих основных элементов, есть еще сопутствующие проблемы. Так, из-за износа пыльника гидроцилиндра рабочий поршень гидроцилиндра и даже рабочая поверхность цилиндра суппорта подвергаются коррозии и абразивному износу. Помимо износа «пальцев» суппорта, могут быть изношены и их направляющие в суппорте. Ну и, конечно же, всегда есть шанс нарушения геометрии скобы суппорта или других его элементов, особенно если он легкосплавный. Такое бывает при неравномерном давлении гидроцилиндров на диск и постороннем механическом воздействии, а также сильном перегреве.

Отдельный набор неисправностей у задних суппортов со встроенным механизмом стояночного тормоза. Появившиеся еще в 80-е годы тормозные механизмы типа Teves/ATE в настоящее время почти вытеснили другие типы механизмов стояночного тормоза. У таких суппортов, помимо поломок основной рабочей части, могут требовать ремонта установочные части корпуса суппорта, корродировавшие штоки, шпильки и другие крепежные и не только элементы.

Ресурс суппортов обычно составляет более 7-8 лет даже в условиях нашего климата. Однако есть и исключения. Так, суппорты с легкосплавными поршнями, работающие без пыльников (например, в многопоршневых суппортах Lockheed/AP Racing, применяющихся на многих тяжелых кроссоверах и внедорожниках, а также спортивных тормозных механизмах), могут потребовать ремонта гораздо раньше, особенно если в них используются еще оригинальные алюминиевые поршни с хромированием.

Также суппорты могут потребовать ремонта после ошибок сервиса. Особенно часто такое случается с задними тормозными механизмами с «ручником». Основные предпосылки для ремонта вовсе не писк или свист тормозов — подобного рода «беды» в большинстве случаев связаны с неудачным выбором тормозных колодок, неправильной их установкой или загрязнениями. Неравномерное торможение, недостаток тормозного усилия, неполное растормаживание или утечки жидкости — вот однозначные предпосылки к ремонту суппортов.

Как устраняются неисправности?

В первую очередь суппорт разбирается и очищается. Разборка — не всегда простая операция, а тормозные механизмы со встроенным стояночным тормозом могут потребовать специального инструмента и навыков. Очистка в специализированной мастерской делается с помощью дробеструйной обработки, но при единичных работах может применяться химический способ очистки или механическая очистка щетками / насадками для дрели.

Отдельная работа — очистка каналов гидравлики от ржавчины. Запорная арматура просто заменяется, штуцеры обязательно устанавливаются новые. Внешние соединительные трубки на многопоршневых суппортах очищаются, проверяются и при необходимости тоже заменяются.

После полной разборки принимается решение о возможности восстановления суппорта. Такие нарушения, как глубокая коррозия цилиндров или механические повреждения, ремонтировать смысла нет, только если тормозные механизмы уникальны.

В случае положительного решения о восстановлении суппорт подвергается финальной очистке. Иногда наваривается материал для расточки новых мест крепления/установки и при необходимости окрашивается. Подбираются или изготавливаются новые поршни. Если они точатся из стали, то дополнительно хромируются.

Если суппорт имеет пыльники, то они устанавливаются на поршень, после чего собирается гидравлика. Далее собирается оставшаяся часть, в частности, механизмы стояночного тормоза. После этого суппорт проверяется рабочим давлением 200кгс/см 2 и контролируется на предмет утечек. Всё — восстановленный тормозной механизм готов к работе.

В чем смысл ремонта, если можно купить новый суппорт?

Само собой, главная причина в финансовой целесообразности. Цена даже простых суппортов в оригинальном исполнении составляет не менее 15–20 тыс. рублей, а многопоршневые тормозные механизмы могут стоить все 120–170 тыс. И не забывайте, что менять эти детали нужно парами.

А вот ремонт сравнительно недорог. Для распространенных моделей производства Bosch он составит порядка 1500–2000 рублей в специализированном сервисе, редко для каких моделей — дороже 5 тыс. рублей. При этом все изнашиваемые части будут новыми, а значит, и ресурс не сильно меньше, чем у нового механизма.

Пара слов о смазке, тормозных жидкостях и качестве работ.

Как и любая часть автомобиля, суппорты требуют применения смазок и замены рабочих жидкостей. И желательно, чтобы любое вмешательство в механизмы происходило только под руководством человека, понимающего, что он делает и как он это делает.

К сожалению, очень распространенными ошибками при ремонте суппортов является использование «медной» смазки или других неспециализированных смазок, а также редкая замена тормозной жидкости.

Специализированный сервис рекомендует использовать только специальные силиконовые смазки — SILICOT, «МС Спорт» или АТЕ. С тормозной жидкостью проще — ее нужно менять раз в три года. Даже двукратное увеличение интервала замены в нашем климате к катастрофическим последствиям, может, и не приведет, но может серьезно вредить всей тормозной системе, включая блок АБС.

Переборка суппортов силами первого попавшегося автосервиса — тоже занятие рискованное: просто заменить резинки/направляющие, скорее всего, смогут и, может быть, даже не нальют «медянки», но вряд ли озаботятся подбором поршней нужной размерной группы, заменой арматуры и тем более полной очисткой корпуса и проверкой геометрии. Для серьезного ремонта возрастных суппортов все же стоит воспользоваться специализированным сервисом, при том что во многих из них имеется услуга «ремонт на обмен», которая стоит ничуть не дороже обычного ремонта.

Редакция журнала «Движок» выражает благодарность компании «Суппорт 7» и лично Дмитрию Орлову за помощь в подготовке материала.

Инструкция по эксплуатации и техническому обслуживанию тормозных суппортов

По просьбе соавтора/корректора ( sergeisergeevich ) — выкладываю на всеобщее обозрение.

Инструкция по эксплуатации и техническому обслуживанию тормозных суппортов

Инструкция носит рекомендательный характер, основанный на многолетнем опыте технического обслуживания, ремонта и анализа неисправностей тормозных систем внедорожников Isuzu/GM начиная с 90-х годов выпуска и до окончания их производства.

Целью инструкции является обеспечение надёжной работы тормозных суппортов на весь период их эксплуатации.

Отступление от порядка и правил, изложенных в настоящей инструкции, приводит к утрате гарантийных обязательств и сокращению срока службы узлов и элементов тормозной системы.

Максимальная эффективность и работоспособность тормозной системы обеспечивается при соблюдении следующих условий, которые необходимо выполнить при монтаже и установке тормозных суппортов:

— тормозные диски не имеют биений при вращении, выработки, превышающей номинальный допуск (толщина рабочей поверхности передних тормозных дисков должна быть не менее 24 мм, толщина рабочей поверхности задних — не менее 16 мм); тормозные диски не имеют биений, ранее не подвергались перегреву, заклиниванию, либо используются новые тормозные диски.

— тормозные диски имеют ровную рабочую поверхность без коррозионных буртиков, волн и глубоких выбоин по обоим краям поверхности прилегания к ним тормозных колодок, либо используются новые тормозные диски.

— плоскость прилегания тормозных колодок на тормозных дисках не имеет выбоин, выступов, волн, глубоких царапин, эксплуатационного дисбаланса.

— поверхность фрикционного материала тормозных колодок ровная, с допустимым и равномерным износом (остаточная толщина фрикционного материала не менее 1/3 от исходной) и с чистым пазом (прорезью на поверхности фрикционного материала), либо используются новые тормозные колодки.

— пружинные подкладки тормозных скоб в точках контакта с тормозными колодками (входят в комплект поставки тормозных колодок) обработаны медной смазкой и не имеют коррозии, ям и выбоин, либо установлены новые пружинные подкладки на весь срок службы тормозных колодок. С новыми тормозными колодками устанавливаются новые пружинные подкладки.

— главный тормозной цилиндр (ГТЦ) и вакуумный усилитель тормозов, тормозные шланги и тормозные магистрали находятся в исправном состоянии, перепуск тормозной жидкости между передним и задним тормозными контурами в ГТЦ, в клапане-регуляторе тормозных усилий (Aisin для Европы) или в пропорциональном клапане Isuzu (США, Япония и пр.) отсутствует.

— клапан-регулятор тормозных усилий исправен, удален или заменен на исправный пропорциональный клапан от Isuzu.

— тормозная жидкость в тормозной системе новая и чистая (без видимых примесей и заметных изменений цвета жидкости), соответствует типу тормозной жидкости DOT 4, воздух из тормозной системы удален, тормозная система герметична, утечки тормозной жидкости отсутствуют.

— педальный узел тормозной системы находится в исправном состоянии, движение педали тормоза происходит в пределах допустимого свободного хода и без заеданий и люфтов в пределах рабочего хода педали.

— установка тормозных суппортов произведена с соблюдением всех правил монтажа и с применением материалов, перечень которых определён ниже.

Конструкция тормозного механизма

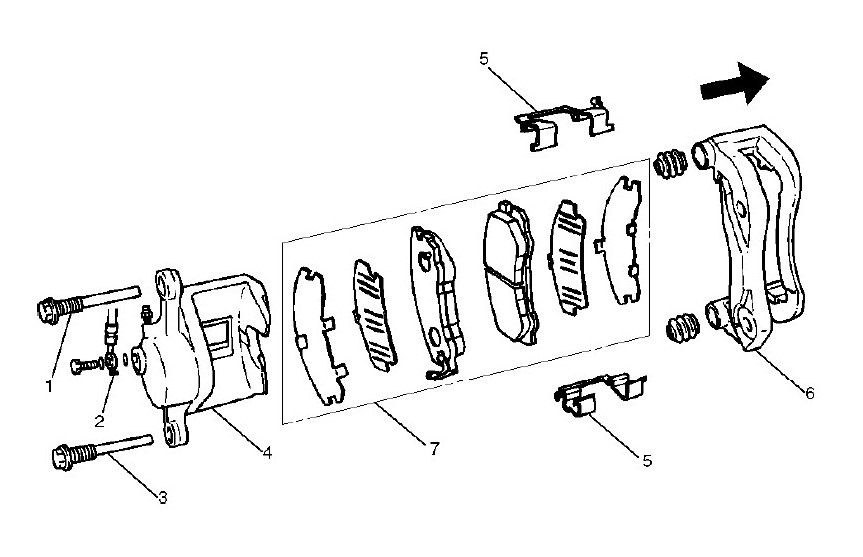

На рис.1 :

1 и 3 — направляющие стержни (опорные болты).

На них удерживается тормозной суппорт (4) в опорном кронштейне (6). Для откручивания используется ключ (головка) на 17 (передние суппорта) или 14 (задние суппорта).

2 — тормозной шланг.

4 — тормозной суппорт в сборе. В нём находится подвижный поршень (отсутствует на схеме), который под действием гидравлических тормозных сил способен прижимать тормозные колодки к тормозному диску.

5 — пружинные подкладки тормозных колодок. Служат для предотвращения «болтанки» тормозных колодок в тормозной скобе в свободном состоянии, когда колодки не прижаты к тормозному диску, а также для беспрепятственного поперечного перемещения колодок в в тормозной скобе в процессе работы тормозной системы.

6 — тормозная скоба, крепится к ступице двумя болтами под ключ (головку) на 22.

7 — тормозные колодки с подкладками (теплоизоляционными и противошумными пластинами) в сборе.

Смазки и жидкости, допускаемые к применению для технического обслуживания и ремонта тормозных суппортов:

(в порядке убывания качества и предпочтения)

внутренние поверхности тормозного суппорта и поверхность поршня суппорта (монтажная смазка, применяемая при сборке суппорта и установке поршня)

ATE — 03.9902-0501.2;

GM — 19 70 505;

Opel — 90295751

Behem Berulub — FE16

направляющие стержни тормозного суппорта, полости тормозных скоб под направляющие стержни, гофрированные пыльники направляющих стержней тормозного суппорта

Niglube RM/MZ 101616 EX (цвет — оранжевый)

Febi 31942 (цвет — кремовый)

Fuchs Renolit LX-PG2

Molykote G-3407

TRW/Lucas PFG-110

пыльник поршня тормозного суппорта

Toyota 08887-01206

Seiken CF 301

точки контакта основания тормозных колодок с пружинными подкладками скобы тормозного суппорта

COMMA CE500G

ATE 03.9902-1002.2

Применение других смазок, а также смазок, не соответствующих производимым видам работ, может повлечь нарушение работоспособности узлов тормозной системы, сокращение срока их службы и прекращение действия гарантийных обязательств.

Сроки и интервалы обслуживания тормозных суппортов.

В условиях обычной эксплуатации автомобиля оптимальный период обслуживания тормозных суппортов — не реже одного раза в год или каждые 30 000 км пробега.

После этого пробега необходимо очистить и промыть полости тормозных скоб, пыльники направляющих стержней и направляющие стержни от внешних загрязнений и продуктов окисления, заменить смазку в полостях скоб и направляющих стержней.

В условиях регулярного движения по бездорожью оптимальный период обслуживания тормозных суппортов — 6 месяцев, независимо от пробега автомобиля.

Последовательность выполнения работ:

Удалив пыльники направляющих стержней тормозного суппорта, и вынув направляющие стержни из тормозной скобы, необходимо очистить их от загрязнений и возможной коррозии. Также необходимо очистить их посадочные места и рабочие поверхности в тормозной скобе.

Заполнить заново смазкой пыльники направляющих стержней и их посадочные места и рабочие полости в тормозной скобе, смазать направляющие стержни.

Смазка вносится в полость тормозной скобы и равномерно распределяется по ней подручным инструментом. Тормозные стержни равномерно покрываются смазкой по всей рабочей поверхности и в месте прилегания пыльников. Избыток смазки вместе с воздухом выдавливаются во время сборки, при постепенном и плавном закручивании направляющих стержней тормозного суппорта в тормозную скобу.

Собрать суппорт и, установив тормозные колодки, закрепить тормозной суппорт на ступице, удалить излишки смазки снаружи суппорта и удалить излишки воздуха из-под гофрированных пыльников, не допустив их раздувания.

Снять и осмотреть пружинные подкладки под тормозные колодки на предмет потертостей и выработки в посадочных местах тормозных колодок. При обнаружении повреждений, выработки и иных дефектов, пружинные подкладки необходимо заменить. При установке пружинных подкладок необходимо убедится в плотности их посадки на тормозной скобе суппорта. Болтанка пружинных подкладок на тормозной скобе недопустима.

Очистить тормозные колодки и прорези на поверхности фрикционного материала от загрязнений и продуктов износа. Тормозные колодки следует заменить при обнаружении их неравномерного износа или перекоса фрикционной поверхности относительно поверхности тормозного диска.

Заменить смазку в опорных точках пружинных подкладок тормозной скобы, предварительно удалив старую.

Проверить состояние пыльника тормозного поршня на отсутствие повреждений снаружи, при необходимости добавить смазку под пыльник. Добавление смазки допустимо с помощью медицинского шприца без иглы, не демонтируя поршень из суппорта. Использование для снятия пыльника с поршня острых предметов категорически запрещено из-за риска повреждения пыльника. Допустимо использование компактной лопатки с гладкими, скругленными и затупленными концами из неметаллов (дерево, пластик). В случае обнаружения повреждения пыльника поршня, его необходимо заменить.

Гарантийный срок на комплект тормозных суппортов составляет от 1 года до 3-х лет в зависимости от комплектации.

Срок службы комплекта тормозных суппортов мастерской Vehidreamer (rebuild) составляет от 3-х до 7 лет в зависимости от комплектации, условий эксплуатации и регулярности технического обслуживания в соответствии с настоящей инструкции.

Внимание!

Повторное использование старых и изношенных пружинных подкладок вызывает перекос тормозных колодок, их неравномерный износ. Перекос тормозных колодок происходит в момент прекращения действия тормозного усилия на тормозной поршень (отвод колодок). Это создаёт условия для последующего перекоса тормозного поршня в тормозном суппорте в условиях активного торможения, что сокращает срок службы суппорта и вызывает преждевременный износ рабочей поверхности поршня и внутренней поверхности корпуса суппорта.

Использование тормозных колодок сомнительного качества и с отсутствующими теплозащитными и противошумными пластинами сокращает срок службы тормозных колодок, тормозного диска и тормозного суппорта.

Установка некачественных тормозных колодок в посадочных пазах которых присутствуют заусенцы от высечки или высечка произведена некачественно и неравномерно — недопустима. От установки таких тормозных колодок необходимо воздержаться или произвести их механическую доработку для обеспечения их подвижности на тормозной скобе (особенно характерно для задних тормозных суппортов).

Пренебрежение данными условиями ведет к преждевременному износу тормозных колодок, тормозного диска, и, как правило, вызывает избыточный нагрев тормозного диска из-за постоянного подклинивания тормозных колодок в тормозном суппорте.

После истечения 3-х или 5-ти лет эксплуатации требуется расширенное сервисное обслуживание тормозных суппортов с полной их разборкой, оценки технического состояния и принятия решения о возможности и целесообразности их дальнейшей эксплуатации.

Срок проведения расширенного сервисного обслуживания зависит от условий эксплуатации автомобиля (климат региона, город, трасса, бездорожье и пр.) и его среднегодового пробега.

Данная процедура подразумевает изъятие тормозного поршня из тормозного суппорта для осмотра и оценки технического состояния его скользящей поверхности (зеркала), удаления продуктов окисления тормозной жидкости из полости под поршнем, промывки и тщательного осмотра всех изнашиваемых элементов (манжеты, пыльники и пр.).

Также необходимо уделить внимание состоянию канавки в суппорте под пыльником поршня, удерживаемым упорным кольцом.

Непригодные к дальнейшей эксплуатации детали суппорта необходимо заменить. Перед сборкой суппорта необходимо тщательно очистить от коррозии все посадочные места корпуса тормозного суппорта и тормозной скобы суппорта.

В процессе технического обслуживания и ремонта, для обеспечения эффективности работы тормозной системы следует использовать детали и ремкомплекты производителей, выпускающих качественную продукцию.

Процедура проводится единовременно на всех тормозных суппортах!

В крайних случаях допустимо производить данную работу раздельно для передней и задней оси автомобиля (по контурам) с небольшим промежутком времени между ними.

При отсутствии необходимого опыта, навыков и инструмента рекомендуется доверить эту работу специалисту и (или) получить консультацию у поставщика (производителя).